為幫助企業應對減碳挑戰,工研院與奇美實業合作開發「煙道氣捕CO2製造固碳PC技術」,將煙囪排放的二氧化碳轉化為固碳聚碳酸酯,再利用於製造車燈罩、充電樁外殼、手機外殼等塑膠製品,可減少石油塑化產業的碳排放,讓循環經濟和永續材料的發展向前邁進,榮獲2024全球百大科技研發獎肯定。

歐盟將在2026年開始對高碳排放的進口產品進行碳邊境調整機制(CBAM),臺灣自2021年呼應《巴黎協定》,宣示2050淨零轉型目標,2024年1月,國內也通過了《氣候變遷因應法》,臺灣企業開始試算排碳量,明年起將開始徵收碳費。隨著全球對氣候變遷議題日益重視,碳關稅和碳交易機制等政策逐漸在國際間興起,為企業帶來前所未有的壓力,各國政府和國際組織紛紛採取措施,設立減碳目標並推動綠色轉型,以應對氣候變遷所帶來的嚴峻挑戰,因此企業也面臨著製程減碳的緊迫壓力,不僅要達到國際對環保的要求,更是為了在全球市場中保持競爭力。

碳關稅實施將使高碳排放產品的出口成本增加,對企業利潤造成直接衝擊,而碳交易機制則為企業提供了一種以市場化方式減碳的途徑,透過交易碳權來達到碳中和的目標,在這場全球減碳的競賽中,企業能否及時轉型並有效減碳,將直接影響在國際市場中的生存與發展。

化煙道氣CO2為固碳PC

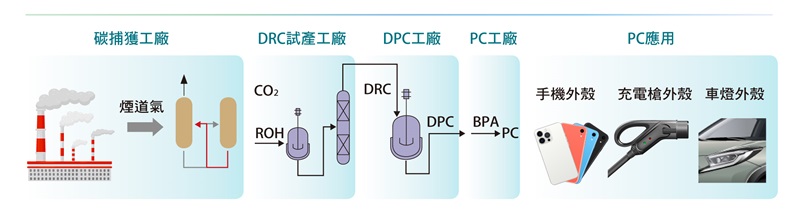

工研院材料與化工研究所副組長許希彥表示,為協助企業迎接減碳挑戰,推動永續材料的發展,世界各國紛紛對「碳捕捉再利用計畫」(Carbon Capture and Utilization;CCU)加以著墨,尤其是碳排量驚人的石油塑化產業,若能捕捉製程中產生的二氧化碳(CO2)並生產出新一代的固碳聚碳酸酯(Polycarbonate;PC)產品,讓全球循環永續之路更進一步。工研院與奇美實業合作開發出突破性的碳捕捉技術,把煙囪煙道氣中的二氧化碳捕捉下來,把企業最傷腦筋的廢氣變成固碳PC,酯粒再利用可製成車燈照、充電樁外殼、手機外殼等塑膠製品,將提供企業製程與最終產品的減碳新解方。

這項化腐朽為神奇的技術,關鍵在於工研院開發的觸媒,可將煙道氣中的CO2再利用,將CO2酯化合成出中間體「碳酸烷基酯」,碳酸烷基酯會轉化為碳酸二苯酯(Diphenyl Carbonate;DPC)並與雙酚A轉酯化、熔融聚合成為固碳PC。傳統的PC工業以雙酚A為原料,再添加光氣、氫氧化鈉和二氯甲烷等反應劑,不僅會產生有毒物質,製程中每公斤PC會產生10公斤以上的CO2,要做到減碳淨零十分困難,因此急需低碳排的PC製程,以因應世界趨勢。

新技術將製程步驟由4個反應步驟簡化為3個反應步驟,解決副產物甲醇與DMC共沸所導致的耗能,就能降低製程的碳排放量,預估每公斤PC可比傳統石化光氣製程降低至少4.23公斤碳排放,與現有低碳型的CO2原料製程技術相比,每公斤PC產物更減少了1.19公斤排放量,加上製程中所使用的醇類和催化劑皆可循環使用,確實做到綠色永續。

雙金屬元素型觸媒提升CO2轉化效率

許希彥指出,中間體碳酸烷基酯的合成階段之所以能簡化步驟,關鍵就在於工研院開發新型有機金屬觸媒材料,「過程困難重重,因為放眼化工學界及產業界,相關研究不多,加上製程中產生的水,大部分的觸媒都會毒化」,研究團隊不斷尋找可用的新觸媒合成,憑藉著研發團隊多年來建立的觸媒發展技術及經驗,針對副產物「水」所造成的觸媒毒化失活現象,進行不同配位基觸媒結構的開發,此項CO2直接酯化合成關鍵中間體碳酸烷基酯(DRC)的技術,未來也可應用於製備低碳PU系列產品技術。「團隊發現,若將原先有機金屬觸媒結合新的元素結構,完成雙金屬元素型的有機金屬結構,能減少副產物「水」造成的毒化現象,可逐步提升批次產率,終於成功突破觸媒合成技術,使CO2直接酯化技術得以落實,實際應用於碳酸烷基酯測試驗證後,確實有出色的固碳成果。」

固碳循環是傳統石化業實現淨零轉型的重要策略解方,「煙道氣捕CO2製造固碳PC技術」的碳排放量,與現有的CO2原料製程技術相比,大幅降低17%,預計每年可望減碳17.85萬噸,對推動傳統產業的淨零轉型有極大助益,讓石化相關產業在全球的淨零減碳競賽日益緊迫的國際環保政策中,依舊能保持競爭力。

放眼國際市場對低碳產品需求的增加,煙道氣捕CO2製造固碳PC技術亦能協助臺灣相關產業進軍低碳市場的機會,讓低碳產品打入重要的國際品牌,成為不可或缺的供應鏈之一。工研院這項技術協助奇美實業將成為全球首家生產固碳PC的企業,更有望引領產業潮流,推動下游應用廠商採用固碳PC,一同打造綠色永續製程,以滿足低碳PC市場的需求。

(本文由工業技術與資訊授權轉載)