台灣軟板製程再升級!行動世代下,「輕、薄、軟、小」已成智慧手機、穿戴式裝置發展的新趨勢。隨著3C產品變輕薄,及內部可用空間縮小,軟板的線寬要求也變得更細,但受限於傳統黃光蝕刻製程的線寬瓶頸無法突破,以及生產過程的高耗能與高汙染問題,限制了國內產業的發展。因此工研院加成法微細電子線路綠色製造技術團隊研發創新電路線寬僅3µm的軟板,同時降低能源使用量達80%以上,讓軟板生產達到「線路細微化」與「製造綠色化」的新境界,有效提升台灣相關產業的競爭優勢。該團隊因此項優異的研發成果,榮獲經濟部第6屆「國家產業創新獎」之「團隊創新領航」獎項與榮耀。

跨領域人才集思廣益 技術創新大躍進

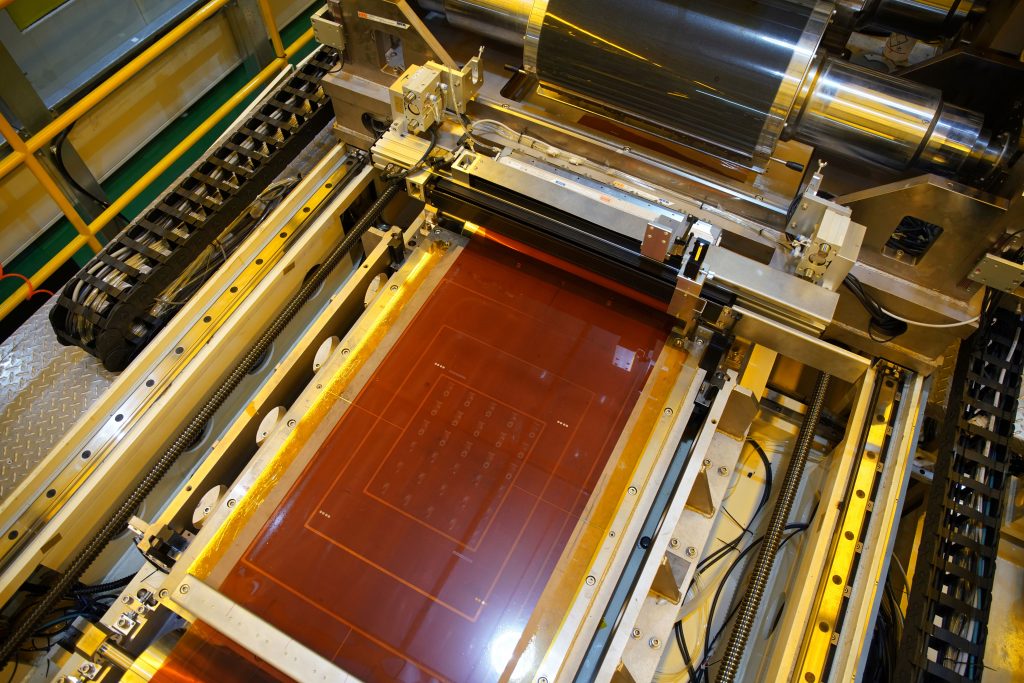

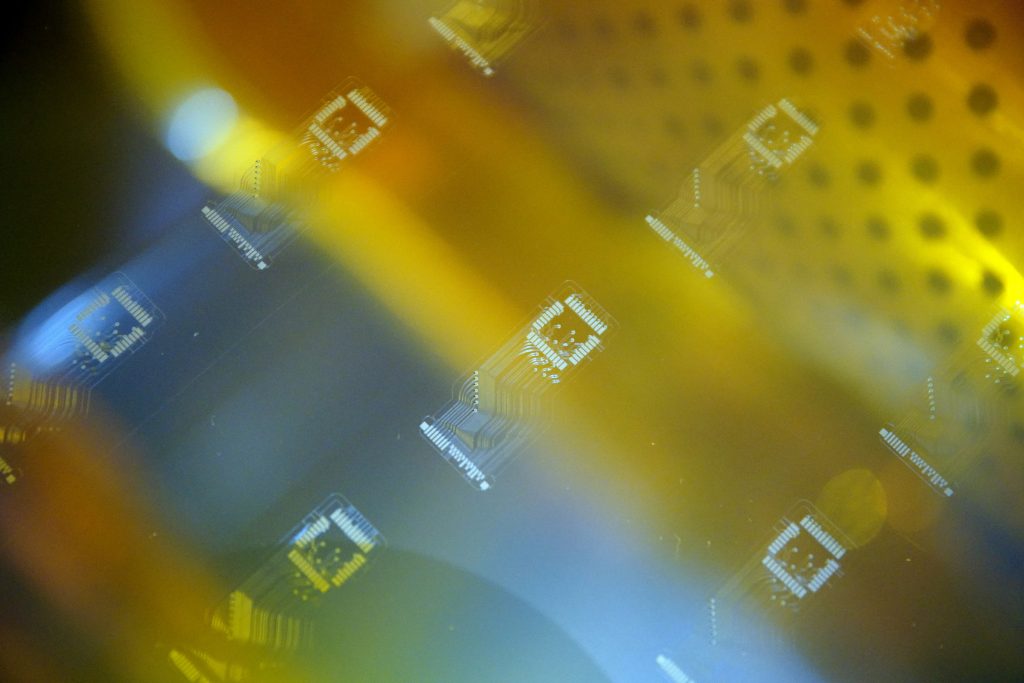

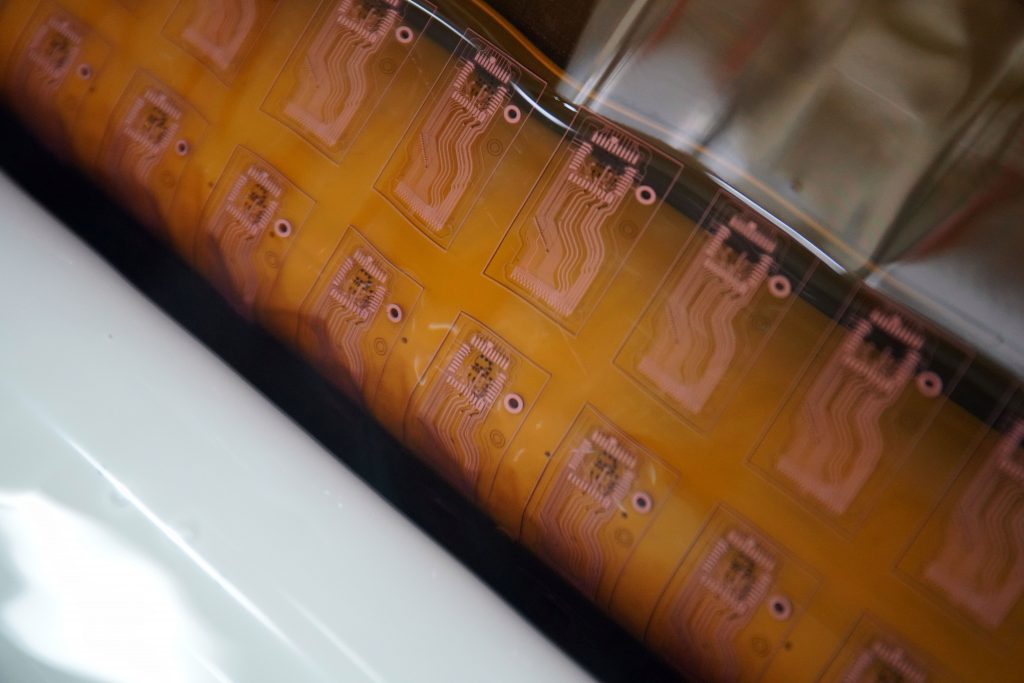

現今軟板產業主流製程使用黃光蝕刻技術,電路線寬只能達到30 µm,無法滿足電路更細的產品需求,加上高耗能與高汙染問題,不符合環保趨勢與永續發展精神。因此工研院團隊針對上述產業困境與國際競爭趨勢,以凹版轉印與雷射誘導金屬化製造技術為核心,研發「加成法微細電子線路綠色製造開發平台」,整合機械、材料、化工與資通等跨領域人才,共同研發轉印模具、油墨材料以及轉印設備等技術,並依產品特性調配製程參數,成功突破線寬瓶頸,領先國際完成3 µm線寬軟板的製作,更將生產流程由七道縮短至三道,產線長度由73m降低到20m以內,減少碳排放量82.6%,滿足下世代軟板產業的發展趨勢與競爭需求。

攜手合作整合開發,開創產業新局面

工研院團隊在研發過程中,除了精進軟板製程技術外,也協助產業界包括嘉聯益、妙印精機、達邁及創新應材等公司,組成「全加成卷對卷軟板生產製造研發聯盟」,加速開發整合性生產技術。在聯盟全體成員的努力下,完成全球首座「卷對卷全加成超細微線路的軟板綠色化生產線」建置以及試量產驗證,並達到提高產能逾1.2倍、降低生產成本58.3%的成果。

工研院已將此項技術授權與技轉黑木公司,協助其成立「加成式精密印刷電子製造」事業處,提升台灣印刷電子產品的製造實力;另外也積極與美國康寧、日本郡是、日本AIST等國際先進材料廠商合作,進一步整合智慧化技術,將此創新技術擴大應用於5G、車用電子跟生醫電子等新領域高階電子產品的開發,開創台灣印刷電子產業的新局面。