集結自動化、機器人、3D列印等製造領域的智慧製造系列展於8月中舉辦,副總統賴清德親自蒞臨致詞表示,這是全球新冠疫情爆發以來,全球第一檔、也是最大規模的智慧製造實體展,展示臺灣面對工業4.0,最堅強的智慧製造與資通訊產業實力。

新冠肺炎重創全球經濟,但也為產業布局帶來新機。國際機器人聯盟(IFR)資料顯示,全球企業在疫情缺工及斷鏈的影響下,正重新評估供應鏈的管理風險。未來機器人將扮演生產要角,企業將加速引進機器人,連帶也推進機器人技術和智慧自動化系統的發展。預估至2022年,全球將有400萬台工業機器人在工廠中運轉,協助產業因應市場挑戰。

在今年的「臺灣機器人與智慧自動化展」(TAIROS)中,工研院發表10項智慧機器人創新成果,包括首創可精準揀貨的「AI人工智慧自動標註系統」、協助工廠免停機、仍可多樣生產的「高品質研磨系統」、具多工彈性服務的「七軸驅控整合式關節機器手臂」等,大秀工研院在智慧製造,協助產業數位轉型的成果。

工研院機械與機電系統研究所所長胡竹生表示,後疫情時代,分散生產基地、走向智慧製造,滿足自動化、減少人力依賴、快速調整和客製化等需求,已成為未來製造業發展的新趨勢。

因應當前製造業供應鏈重組、少樣多量的生產挑戰,及針對勞動力缺乏的社會趨勢,工研院身為產業推手,在擘畫的「2030技術策略與藍圖」中,全力整合機械、資通訊、電子等跨領域的研發優勢,以及AI人工智慧、5G、雲端通訊等科技,開發更多元化的智慧機器人技術,協助臺灣工廠數位轉型,邁向智慧製造,提升後疫情時代的國際競爭力。

七軸驅控模組手臂類人作業更多工

機械手臂靈活轉動,七個轉軸宛若人類的肩膀、手肘和手腕等關節,能自由操控轉動角度和方向,嶄新技術來自工研院領先市場研發的「七軸驅控整合式關節機器手臂」。

傳統機器人體積龐大,臂長與構型彈性較少,難以因應現今少量多樣、快速生產、複雜精細的生產需求。體積小巧的七軸機器手臂,不僅方便與人類協作,同時能滿足所有轉動需求,與六軸相比,手臂動作更靈活、穩定,可提供類人的作業能力。

但也因為體積輕巧,最大的技術挑戰,就是要把馬達、驅動器、編碼器、感測器、電源轉換等元件,全都整合在手臂裡,7個轉軸,就等於有7套驅控整合模組。但也因為模組化,未來就能因應不同產業需求,變化組合手臂軸數。

此七軸機械手臂總重約15公斤,可舉起約5公斤的物品,荷重比0.3,精準度與誤差度的重現性則為0.02毫米,展現驅控模組機械手臂的高精準度、高重複性與高穩定性。

該款七軸機器手臂,未來整合AI視覺辨識、夾具或機器手掌,就能讓機器人具備自動辨識、即時追蹤、精準夾取物體等功能,具備更彈性多工的能力,從事輕工業加工、家居服務與生醫照護的工作。

多自由度仿生機械手掌靈活抓取更擬真

像真人手掌一樣彎曲手指關節、靈活抓握,拿水瓶、夾名片全都難不倒它,逼真模樣近似人類真實手掌。這是臺灣首度自主研發的「多自由度仿生機械手掌」,能抓取各種形狀不規則與軟性物件,加上運用碳纖複合材料,與手機重量相差無幾,既輕巧又高度靈活, TAIROS展中亮相令人驚艷。

這隻機械手掌包含11個關節,手指結構仿造真人手指關節進行設計,除原有5指關節外,又增加大拇指基部的活動範圍,讓抓握更細膩。若搭配機器手臂,可取代過往機器手臂末端的夾具,幫助於賣場取貨與工廠上下料作業。

因抓取更靈活,特別適合用來抓取形狀不規則物體,解決夾具只能抓取特定外型或高硬度物件的問題。例如食品加工廠裡的生鮮魚類,每隻魚的大小不一,仿生機械手掌能隨時調整手指關節,符合抓取物件的形狀。

此外,由於仿生機械手掌的5根手指頭,採用機械控制與彈簧設計,手指在碰撞硬物時能反彈,降低義肢毀損的情形,性價比優於市面義肢;未來預計在指端加上感測器,當手掌抓取時,只要達到一定力量就會停止抓取,避免讓物品損傷,有效協助身障者滿足日常生活的功能,造福義肢使用者。

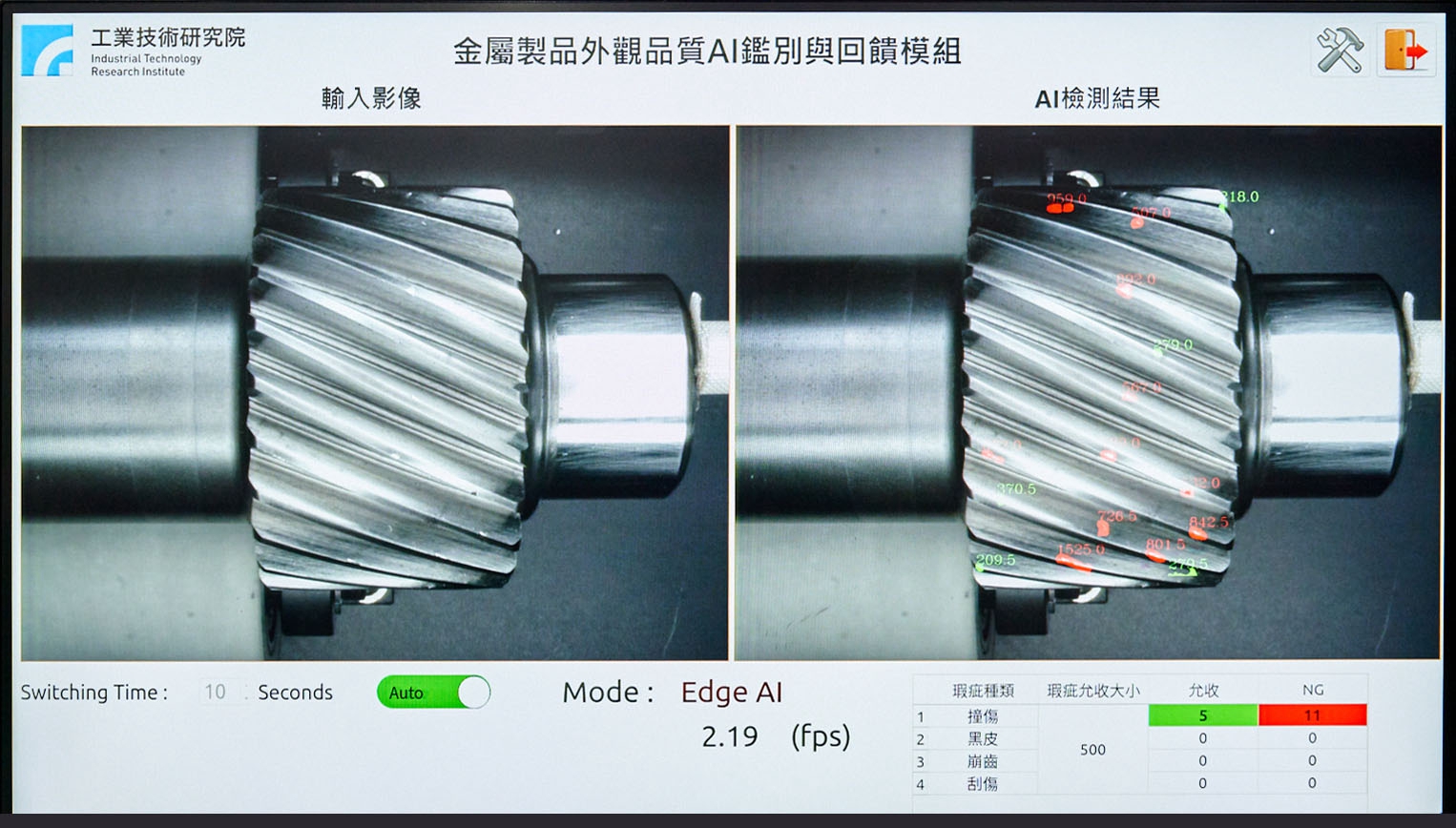

金屬製品外觀品質AI鑑別與回饋模組 自動檢測金厲害

「良率」是生產線上的重要指標,但對金屬產業來說,要找出瑕疵品十分困難。礙於金屬製品表面容易反光,加上齒輪、齒距間的起伏易形成陰影,傳統使用機器視覺(AOI)進行瑕疵檢測時,容易受到干擾或誤判,於是需多靠人工目視來確保品質,檢測過程耗時費力。

為改善業界瓶頸,工研院研發「金屬製品外觀品質AI人工智慧鑑別與回饋模組」,以AI深度學習訓練檢測模組,搭配國內首創3D螺旋切齒齒輪檢測機,在金屬曲面反光的情形下,能成功自動檢測黑皮、撞傷與崩齒等瑕疵。目前這套系統已導入齒輪廠商,正確率達96%,不僅減少50%的人力需求,檢測一顆齒輪的速度更從60秒降至30秒以下。

這套模組支援邊緣運算和雲端運算2種模式,若廠商檢測速度需求較慢,就能採用價格較低的嵌入式All In One的智慧相機進行檢測,於機台獨立進行邊緣運算。若廠商需要的檢測速度較快,可結合5G或雲端伺服器加速運算,並即時回饋製程。除了單獨使用,這套模組也能搭配傳統AOI機台進行複判。

為了加速導入產業,團隊也發展出遷移式學習(Transfer Learning),加快AI學習速度,讓系統可以更快應用在不同金屬產品上,協助廠商有效量化瑕疵狀況與良率。

高品質研磨製程自主化系統 多樣生產免停線

在小巧的透明櫥窗裡,展示著全套精細的研磨拋光系統,涵蓋工業機器人、智慧砂帶機、夾爪和輸送料台,相較傳統的大型機台,其體積大幅縮小,更適合處理小型金屬工件,像是精品、折刀、水五金、手工具等金屬加工製品,有效滿足小型工件商品少量多樣、快速換線、高度客製化的生產需求。

這套「高品質研磨製程自主化系統」能快速換線的秘訣,在於獨特的視覺進料辨識技術。當研磨不同商品時,只需把料盤放在進料區中,系統就能立即辨識工件種類,並模擬研磨路徑,辨識率達100%;即便換料時,工廠也無需停線生產,亦無需人員操作設定,達到少量多樣、快速換線的彈性生產。

研磨時,透過虛實整合系統(Cyber-Physical System;CPS)和力量感測器等技術,系統能模擬機器人的研磨編程路徑,減少模擬端與實機端的誤差,可讓誤差小於1毫米,還能模擬研磨力量,準確度達80%,增進研磨品質。

目前這套系統已導入折刀廠商,未來可望再開發工件變異的量測。當研磨不同工件時,需要調整機械路徑,透過雷射量測,系統就能得知工件的體積大小與需研磨的規格,線上量測、線上補償、研磨、換線皆能一次完成,精準控制研磨成品。

AI自動標註系統應用:隨機堆疊智慧取料 亂中有序一把抓

機器手臂來回移動,在成堆混雜的糖果、餅乾、科學麵裡,自動辨識抓取同樣物品放置正確的盒子裡。這套「AI人工智慧自動標註系統應用:隨機堆疊智慧取料」,透過開發自動標註系統,加速AI學習辨識的時間,是全球首創的嶄新技術。

機器手臂應用於製造業的揀貨備料程序是新藍海市場,雖然目前機械手臂已可進行上下料,但卻無法自主學習辨識各種不同物件。本系統結合AI辨識技術,可讓機器手臂在成堆混雜物料中,自動進行辨識並夾取分類,達成快速揀貨和備料。

AI學習的養分就是「資料」,過去須由人工標註圖片傳達AI個別物料的姿態和特性,1小時只能標註25張圖片,這套自動標註系統,整合電腦圖學模擬器,能自動蒐集並快速標註圖片資料,1小時標註1萬張,時間提升400倍。有了大量的學習養分,訓練AI辨識的速度即能大幅提升。

過去隨機取料若需於產線將A件更換為B件,涉及不同視覺演算法,通常需30天左右,這套系統卻可簡化為1天,換線時程快30倍,可大幅加快機器手臂的揀貨效率,且機器手臂能24小時運作,節省3班人力。目前這套系統已導入在鞋業、手工具等產業,未來希望能應用在倉儲物流中,協助工廠數位轉型。

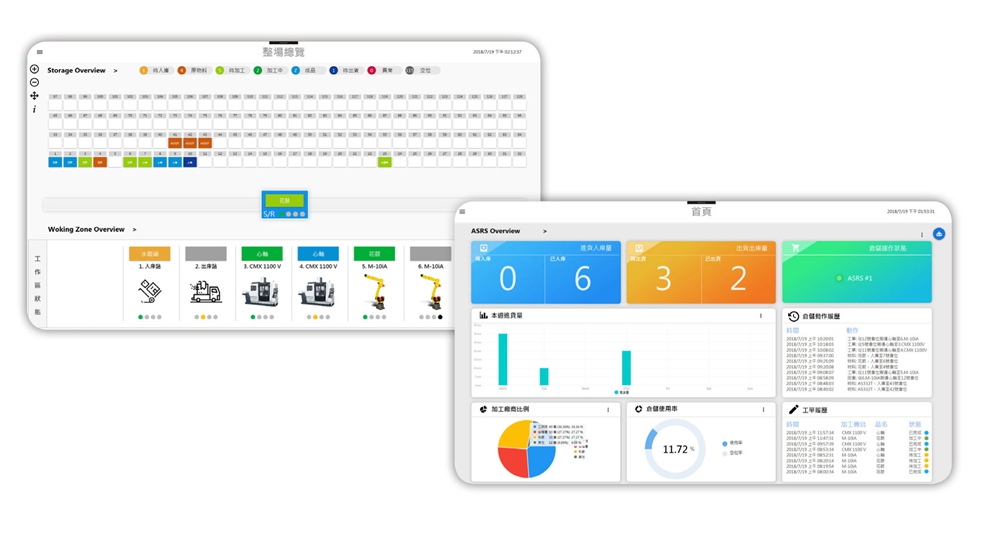

機器人倉儲與加工管理系統 智慧統包超省力

未來的智慧工廠是什麼模樣?收到系統派工後,機械手臂自動移至倉儲,搬運指定物件,放置機台上開始加工,結束後還會彙整製程數據分析,掌握生產品質。這樣高度自動化、人力極度精簡的智慧工廠不是夢想,只要透過工研院開發的「機器人倉儲與加工管理系統」就能實現。

這套系統提供全廠區、整產線的統包服務,整合派工排程、物料、倉儲管理、廠房資訊及製程數據分析,也可與廠商的企業資源規劃(ERP)系統串接,彙整完整的生產流程履歷;還能與機台、感測器及量測儀器搭配,自動量測並補償製程誤差,有助產業升級智慧製造,員工可以專心從事更有價值的工作。

廠區生產幾乎是所有製造業的共通需求,因此這套系統的應用範圍非常廣泛,還可依廠商的需求客製化設計。像是運用機械手臂搭配軌道,適合單純直線的生產線作業;若是大型倉儲場域,未來也能搭配無人搬運車(AGV),達到近無人化生產。

目前這套系統已導入航太產業,過去都靠人工搬運零件,但由於飛機零組件體積龐大,一個零件就重達10幾公斤,加上精密度高不能碰撞,用機械手臂來搬運和加工不僅能更省人力,其24小時運作使產量大增。這套智慧製造管理系統,是製造業邁向數位轉型的好幫手。

(本文由工業技術與資訊授權轉載)