扮演建築要角的H型鋼構,傳統使用電弧銲的人工銲接方式,不但費時費力,也極度耗能,還要處理大量廢棄物,無法有效提升產能。工研院與台灣光罩攜手打造「H型鋼構低碳自動生產製造技術」,一次解決多項產業痛點,榮獲愛迪生獎銀牌獎肯定。

由三片鋼板組成的H型鋼構,是鋼構市場約占4至5成需求的主流產品,傳統以電弧人工銲接,生產效率低且碳排高。工研院和台灣光罩合作開發「H型鋼構低碳自動生產製造技術」,運用自動化雷射銲接,將關鍵產速提升5倍,製造成本降至傳統工法三分之一,每生產1公噸的H型鋼更可降低80%的碳排量,兼具高產速、低碳排、高省電三大優勢。

工研院南分院執行長曹芳海表示,工研院在雷射銲接其實練兵已久,最早應用於電動車電池模組封裝,有天台灣光罩前來詢問工研院能否將雷射銲接技術應用在鋼構上,這才開啟了雙方合作的契機。

只是為什麼1家半導體光罩業者要跨足鋼構銲接?台灣光罩營運長黃郁斌回憶道,2021年COVID-19疫情期間,廠房興建需求激增,鋼構市場供不應求,「台灣光罩自身也要興建廠房,發現鋼構的交期甚至長達1年以上,這引起了我們的好奇」。

台灣光罩看到鋼構產業缺產能的問題,希望引進新的工法來幫助提升產能。黃郁斌表示,作為半導體公司,台灣光罩在智慧化生產和自動化運營方面非常熟悉,希望能將這些經驗應用到鋼構產業,協助建立新的生產方式,因此找上了工研院。

對工研院來說,這是全新挑戰。雖然院內有雷射銲接技術,但要銲接鋼構卻是完全不一樣的事。曹芳海解釋,電池模組的金屬厚度僅1.5至2mm,但鋼構鋼板厚達20至50mm,1支H型鋼更重達1噸以上,在雷射能量或參數設定上有極大差異,「已經超出我們既有的經驗範圍。」

傳統銲接三大痛點 全人工生產不易

團隊從頭開始,深入了解鋼構產業,發現傳統銲接方式有三大痛點。首先,傳統銲接按全球法規標準「必須人工」,由於銲接工藝發展於百年前,不管是鐵橋或建築都與公共安全高度相關,當時認為只有工匠才有能力處理,法規便沿用至今。也因為全人工,相對產能也大幅受限,加上高熱、危險的工作環境,招募不易,也面臨缺工問題;銲接還非常仰賴老師傅經驗調整參數,未來當老師傅退休後,恐面臨經驗斷層問題。

第二,傳統銲接熱輸入量極大,所需電功率高達6至8萬瓦,不僅高度耗能,步驟也繁瑣,比如將鐵砂填在鋼板銜接的開槽空間中、以熔融鐵砂的「填料」步驟達到銲接強度,在銲接時還需反覆進行;不同規格的H型鋼,又要花時間重新上下料、調整參數。

第三,後置處理成本高。因為熱輸入量極大,加上製造時間長,鋼板溫度差距大,自然產生變形,最後要用機械方式絞直;為了修飾鋼構表面,銲後銲道的多餘鐵砂也需刮除,這些都是有害廢棄物,也需二次處理才行。

搭配數位孿生、智慧銲道追蹤 全球首創全自動雷射銲接

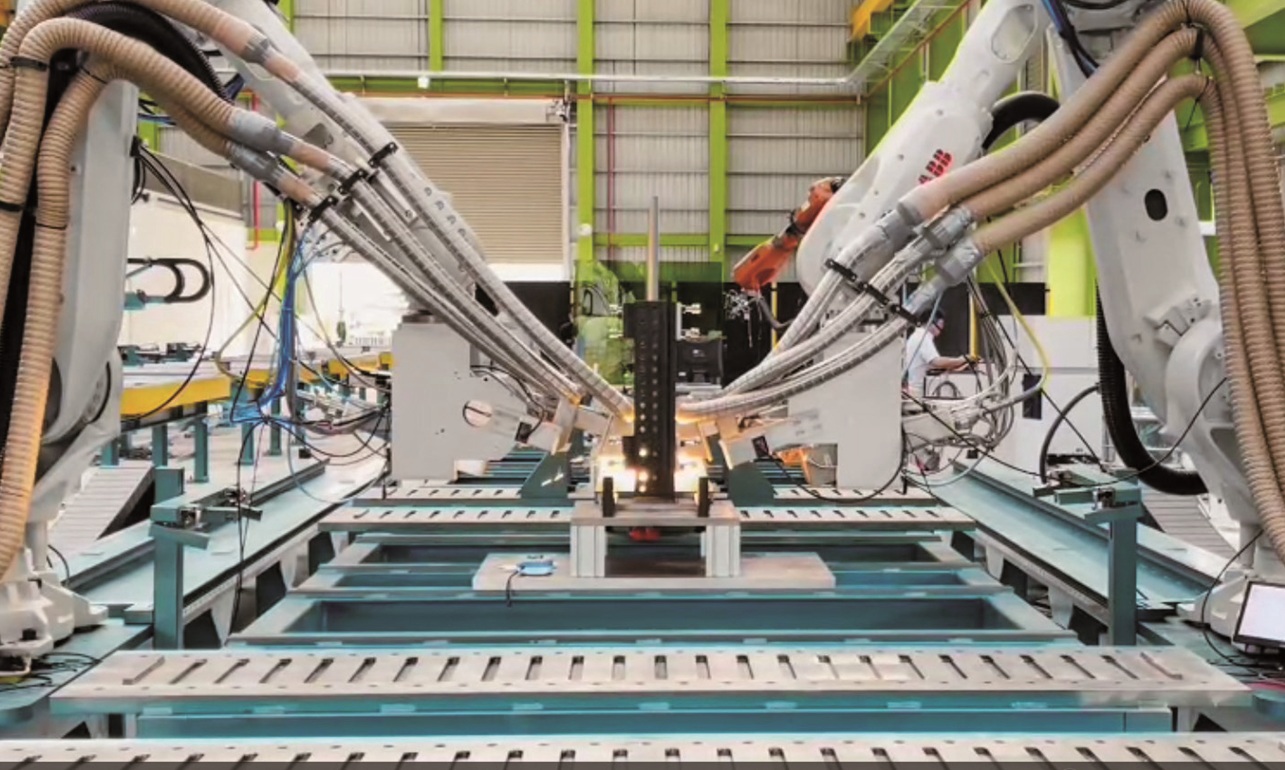

為了解決這些問題,團隊設計一套自動化流程,運用智慧化處理入料、雷射銲接、出料與輸送,「整個過程完全自動化!」再加上雷射能量集中、密度高,能快速穿透材料,製作過程不需填料,完成後材料不會變形,也無熔渣廢料,省去許多繁瑣步驟,成功讓產速提升5倍,而雷射功率僅需2至3萬瓦,也節省高達80%碳排。

這套自動化流程甚至推動產業標準革新。過去國內從未有自動化雷射銲接法規,為此台灣光罩與銲接協會及產官學研專家共同討論,花了近2年時間,成功推動由標檢局制定新的雷射銲接程序及檢驗標準,於2024年10月正式頒布,使臺灣成為全球首個擁有此標準的國家。

傳統銲接參數仰賴老師傅經驗,工研院開發數位孿生模型,可依材料狀況模擬雷射銲接所需參數,並預測銲後形貌及強度,再搭配線上即時感測系統,智慧監控影像、溫度及銲道追蹤補償等技術,確保品質穩定。

搞定軟體後,還有硬體問題。原先工研院在實驗室的雷射設備功率只有6千瓦,一般商用雷射機台也只到1萬瓦左右,但銲接鋼構卻需要2至3萬瓦,這麼大能量的雷射設備,不只臺灣沒有,就連全世界能否找到都是未知。團隊最終找到美國供應商客製機台,並克服導入與自動化整合的挑戰,成功打造全自動生產線。

推廣8成鋼構市場的全新減碳節能方案

雙方合作已邁入第4年,生產的H型鋼構已通過SGS及國家地震中心驗證,截至目前實際量產已超過2,000公噸。黃郁斌肯定這項技術突破,不僅節能環保、提升生產效率,更獲得產官研各界支持,為產業升級奠定基礎。先前台灣光罩已在公司內部成立鋼構銲接的專責單位,預計未來將會獨立成立子公司,今年底也將建立第二條自動化產線,並和傳統的鋼構公司合作新的雷射銲接鋼構量產,鎖定另一種鋼構產品「BOX型鋼構」,BOX型鋼構在臺灣約有3成市場,加上原先H型鋼構的5成市場,未來期待技轉給更多的鋼構公司,讓未來的鋼構生產技術升級,商機可期。

(本文由工業技術與資訊授權轉載)