透過機台、感測器與機器學習、演算法的軟硬體整合,實體環境和雲端平台的虛實結合,具備自我修正機制的智能減碳卷對卷製造系統(Self-guided Additive Manufacturing for Minimum Carbon Emission with Roll-to-Roll-production Systems)大幅提升製造及研發的效率。

工研院電子與光電系統研究所軟性電子組組長劉榮萱表示:「SAMMCERS的設計考量不只是為了降低成本,更要提升效率。對於產業的生產線而言,任何小小的改善都能帶來大大的效益,SAMMCERS正是讓大家有感的解決方案,協助生產更優質、更環保的產品。」

工研院在卷對卷製造平台的研發已長達十多年,在OLED照明的研發也有三、四年之久,這兩項重要技術成為催生SAMMCERS的動力。

https://youtu.be/kXJccMO8Ook?list=PLy5WMtefQxHhZjOZAA9G3Qggn4E7ZJxtj

由於OLED照明的研發與許多燈具廠商和室內設計師合作,他們對於燈色的要求涉及結構與材料的千百種組合,參數極為複雜。因此,工程師必須時常管理及撈取資料,人工處理的方式效能低落。

現在將資料移往雲端後,不僅節省時間,而且更有效率,以電腦做為介面設計,結合機器學習做模擬,並預測未來的照明品質,整個設計及運算的過程都在雲端完成,資訊存取快又有效率。

劉榮萱指出,這個作法除了強化資料的排列組合,長久以來累積的資料量及研發成果加入資料庫,結合演算法,轉化為更大的助益。這也成為開始發展SAMMCERS的關鍵第一步,接下來就是從研發延伸到製造現場,工研院本身的小規模試量產線成為最佳的先導應用場域。

研發和製造的結合,也讓SAMMCERS具備互動客製化設計的功能,使用者在網頁上設定產品想要達到的特色或效能,系統將其要求轉換為生產所對應的參數,並將參數傳送到產線端,使用者就能預先掌握成品結果。

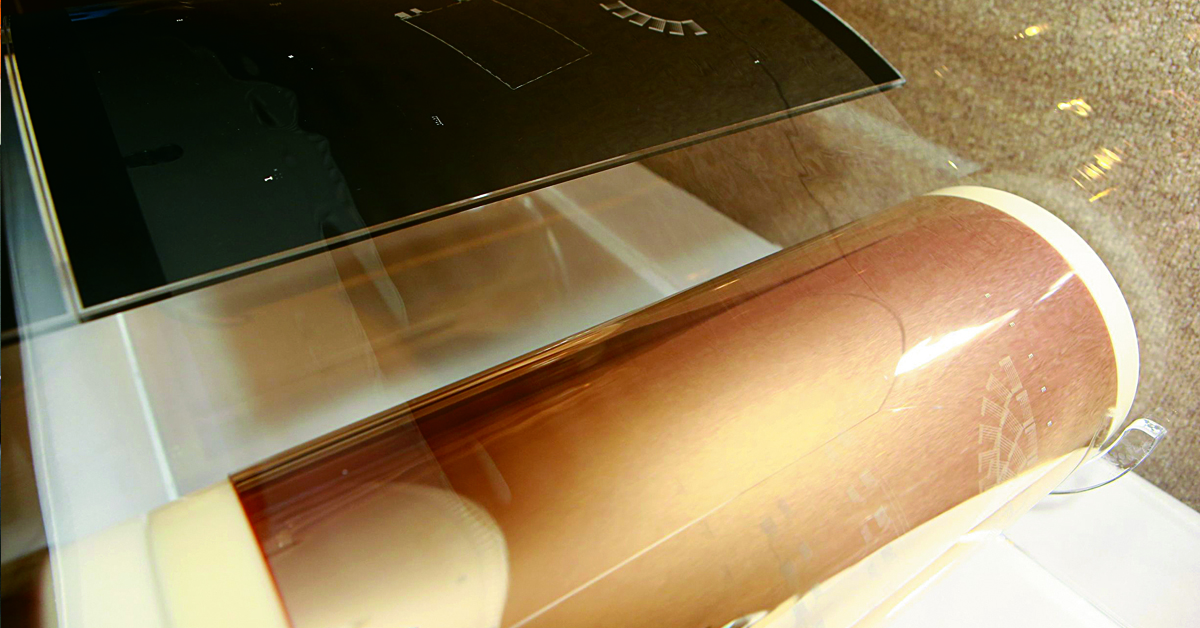

卷對卷製程可廣泛應用於觸控面板、軟性印刷電路板、消費性電子與太陽能產品。,更重要的是,卷對卷是連續式製程,毫無間隔或停頓,所以更需要清楚掌握製程品質,明確知道問題出在哪裡,這正是SAMMCERS可以發揮效用之處。

劉榮萱說明,完整製程牽涉多部不同機台,但原始資料格式各不相同,資料正確性也缺乏檢核,再加上製程連續性的考量,使得機台與機台之間難以進行資料面的連結。現行的替代作法是以量測機台來進行成品檢測,但不良品等於是多耗費的成本,如何及早發現並改正才是根絕問題的方法。

透過裝置於機台的感測器,結合資通訊相關的軟硬體,建置虛實整合系統,達到時時監控、彈性生產的目的。感測裝置會同步將生產機台上的狀況,透過物聯網上傳到後端系統平台,讓相關人員隨時可以知道產線的狀況,不需如同於以往必須親自站在機台旁監看製程。

換言之,過去是出了問題才找解決方法,現在則是接收系統通知的應注意事項,預先反應可能發生的問題。為了達成這個目標,感測速度、分析速度、回饋平台等機制攸關重要。

結合機器學習和演算法,系統就能根據感測資訊做出適切的判斷及預測,如果預測將有不良品出現,系統會進行參數修正,將可能會變成不良品的模式導正回來。工研院長期投入卷對卷平台的研發,擁有製程優化的領域知識,再加上與產業界的合作,就能找出不同產業在卷對卷製程的關鍵參數。

跨領域的結合

SAMMCERS最關鍵的四個環節在於產業領域知識、與既有系統的整合、資訊流的運算、資訊回饋的速度。領域知識的重要性在於決定哪些參數必須被監控,與既有系統的整合則是智能化系統的最大挑戰,對於原始資料格式的統整,以及資料的收集、傳輸、存放與連結,SAMMCERS都有完整的設計。

劉榮萱表示,臺灣一向擅長於硬體製造,過去對產線都著重要硬體的改善,所以SAMMCERS發展過程裡最困難的部分就是軟硬體整合,軟體的價值在於機器學習的深度發展、不同領域知識的整合,智能化系統必須知道哪些資料是關鍵、以及如何回饋與驗證其價值。

由於工研院和業界的長期合作,從傳統製程轉換至卷對卷製程,從製造大量廢材的減法式生產,到零浪費的加法式生產,不僅降低了製造成本,還可節省平均多達50%的碳排放。市場看好SAMMCERS的加入讓卷對卷製程的前景如虎添翼,軟硬體能力與製程的結合、研發方式的調整,SAMMCERS也發揮了跨界人才的合作綜效,並有助於確保製程的最佳化和環保需求。