精準量測半導體元件是確保電子產品良率的關鍵,為了量測愈來愈細小,並且朝向3D發展的電晶體,工研院打造「線上X光關鍵尺寸量測系統」,可量測半導體2奈米GAA製程關鍵尺寸的量測機台,助攻臺灣打入半導體前段製程的量測市場,並衍生新創公司奈視科技,榮獲2024全球百大科技研發獎。

隨著半導體持續搶進下世代2奈米先進製程,電晶體也轉變至更複雜多層的環繞式閘極(GAA)結構,台積電、英特爾、三星等大廠都已宣布,未來的2奈米製程將確定使用GAA結構,除了線寬持續微縮,架構也從2維轉到3維,不僅有高深寬比,材料組成也更加複雜,想要精準量測電晶體的線寬、間距等關鍵尺寸(CD),不僅是未來量測技術的最大挑戰,也是各家大廠亟欲突破的關卡。

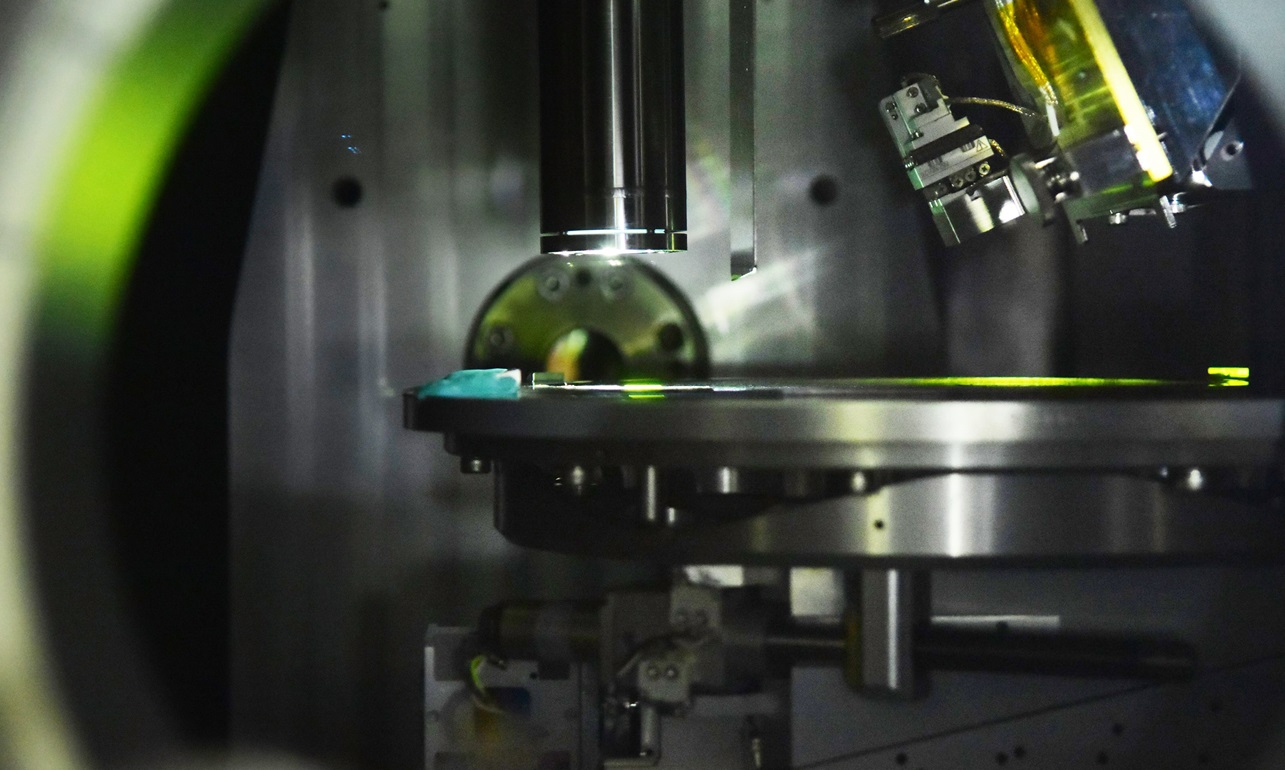

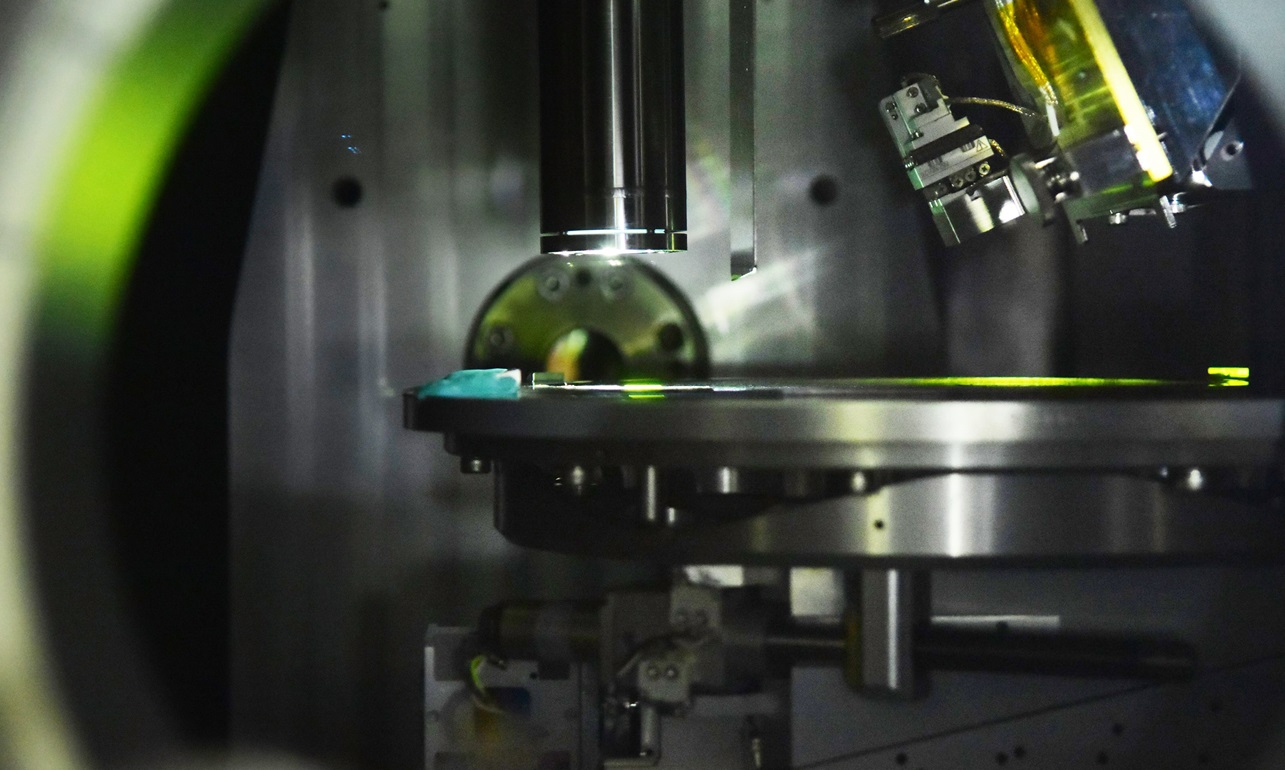

面對這項棘手難題,工研院以X光為基礎,建立「線上X光關鍵尺寸量測系統」,打造全球第一台應用於半導體2奈米GAA製程的量測機台,在設備的X光和鏡組設計擁有獨家專利,針對複雜的GAA結構,提供原子級解析度的關鍵尺寸量測,確保2奈米製程的良率。

善用X光穿透反射特性 找出量測解方

工研院量測技術發展中心副執行長傅尉恩指出,過去業界使用可見光量測關鍵尺寸,只要分析光學訊號就能得知結果,在7奈米、5奈米,甚至3奈米製程,可見光都能派上用場。但當製程推進到2奈米變成3D結構時,可見光往下打,只能看到表面,但穿透不了太深,即便可以穿透,靈敏度也會降低,就算量測到一些訊號,也難以判斷內部實際狀況;此外,可見光還會受檢測材料影響,不同材料有不同光學性質,在做分析時,還要考量材料狀況才行。

於是業界又發展出另一個輔助測量的方式,也就是穿透式電子顯微鏡(TEM),TEM可量測到原子等級,足夠精細,但想要看清電晶體內所有結構,必須要切片觀測。傅尉恩比喻,就像用刀切蛋糕一樣,從剖面觀察內餡,但一切開以後,半導體元件便無法使用,因此過往業界只能採取抽檢而非全檢的方式量測;再者,要精準切到想要的位置也不容易。

X光正好可以解決這項難題。X光最大優勢便是可以直接穿透結構,直達底層,就像平日在醫院照X光穿透人體一樣,而且X光不受檢測材料限制,準確度會比可見光還要高。雖然X光可穿透GAA結構精準量測,但卻有效率問題。傅尉恩指出,整塊晶圓厚度可達750微米,但要量測上面的關鍵尺寸結構,可能只有數十到數百奈米之間,「大部分的X光都被晶圓吸收掉了,訊號變弱,反而沒有效率。」

於是團隊思考以「反射式」的方法,讓X光穿透到底層之後,再反射回來,如果能做到全反射,也就是全部的能量進去,全部的能量出來,訊號就不會被吸收太多,所得到的光學訊號就會更加明確。團隊利用X光本身的特性原理,在非常小的角度入射,就能得到全反射,但緊接而來的另一個難題是,因為入射角度很小,幾乎是貼合物件表面,X光接觸的表面積就會變得非常大,反而把不需量測的地方也都納進來了,無法達到精準量測。

獨門專利技術 克服反射問題

團隊在2016年發展專利找出解方,提高X光入射角度,再透過獨家設計,比如設置特別的反射聚焦鏡,讓X光以聚焦方式打在微小區域裡,產生足夠訊號。隨後在2019年又申請另一項專利,延續先前概念,利用另外一個反射技術,取得各層訊號重組後,就能得到想要量測的三維結構訊號,微區量測面積可精準至50×50微米平方。

團隊不僅克服反射問題,當X光穿過很細的孔隙時,還有繞射問題,為此團隊分析繞射產生的圖譜,從訊號找到與關鍵尺寸的相對關係,「要產生繞射一定會有規矩,比如一定的距離或大小,進而建立一套可分析繞射圖譜的理論模型。」

傅尉恩有感而發地說,因過去無人做過,團隊從無到有打造機台,還要尋找合適的X光光源,設計許多特殊的夾治具,把量測架構組裝起來,一步步才有如今成果,「對我們來說是從0到1,想辦法設計屬於自己的機台,是非常不容易的事。」

前段製程設備的市占率,約占整體半導體設備近8成,商機驚人,但前段量測設備向來掌握在歐美國際大廠手上,傅尉恩期盼,這項技術可以結合國內廠商,組成一個前段製程檢測設備的國家隊,「希望未來真的有一家臺灣公司進入先進製程的前段量測市場,我們是有機會跟這些世界大廠一拚的!」

(本文由工業技術與資訊授權轉載)