鋼鐵為工業之母,也是國家重要產業。在煉鋼過程中最後一道的出鋼製程,不僅危險性高,也極度仰賴老師傅經驗,不易傳承。工研院和中鋼合作打造「轉爐出鋼製程數位雙生系統」,以虛實整合的介面模擬最佳出鋼參數,榮獲2024全球百大科技研發獎。

高溫1,600度、重達250噸的火紅鋼液,從煉鋼廠中的轉爐傾瀉而下。「轉爐出鋼」是煉鋼過程中最後一道、也是最關鍵的製程,當轉爐將鐵水吹煉成鋼液後,須以人工操作的方式傾倒轉爐,將鋼液倒出,每天需操作多達85個爐次,出鋼結果關係著每次鋼液的數量和品質,而身負這個重責大任的人就是「出鋼手」。

出鋼手的任務有多難?每當出鋼時,出鋼手得穿上厚厚的防護衣,忍受高溫煎熬,透過轉爐前的透明小視窗,觀察轉爐狀況,但小窗視野僅有一小部分,無法監看全貌。

由於煉鋼過程會產生鋼渣,出鋼手得判斷傾倒的速度、角度、鋼液量、落渣量和噴濺量等多重因素,倒得太快,會將鋼渣一同倒出,若爐口溢鋼,更會造成設備損傷;倒得太慢,又會讓鋼液凝固。出鋼手不只要操作轉爐,當鋼液落在底下的盛鋼桶上時,也要稍微左右搖晃,避免鋼液凝固,而這一切操作全都依靠出鋼手的經驗判斷。

但近年中鋼面臨退休潮,老師傅技術恐將斷層,加上人工操作難以量化經驗,無法每次都達到精準控制。出鋼手只要一次出錯,影響非常重大,不僅整批鋼液可能都會報廢,若鋼液噴濺量太多,也要等鋼液凝固、溫度冷卻後,才能剷除再倒下一批,也因此,一旦出鋼不如預期就要停工,平均搶修時間3至7天,增加不少生產成本與能耗。

以小樣本生成大數據 建立模型參數

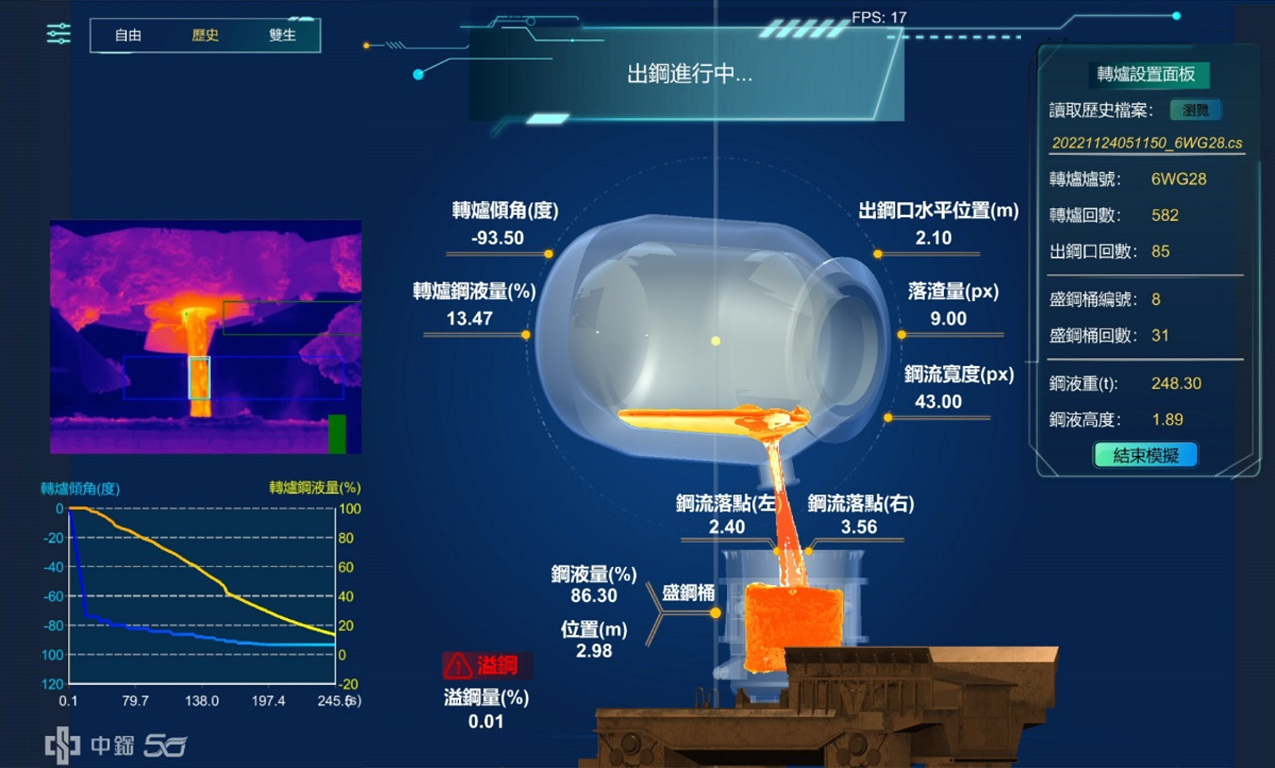

為了解決這個痛點,中鋼找上工研院,希望雙方攜手共同開發一套數位化系統,協助出鋼手傾倒轉爐。「轉爐出鋼製程數位雙生系統」不僅建議最佳參數,更透過虛實整合的數位雙生方式,以逼真影像模擬鋼液傾瀉而下的狀態,期望輔助出鋼手更直覺地判斷出鋼過程。

想要數位化,第一步就要先安裝感測器,蒐集數據。過去煉鋼廠難以數位化的最大原因,就是1,600度高溫,能挺過如此高溫的感測器不多,時間一久也容易損壞,加上現場塵害也大,光是一天在地上就會積起數公分厚的灰渣,嚴苛環境大幅增加鋼鐵廠數位化的困難。

原先中鋼就有裝設2個特殊感測器,一個是在爐口的熱影像感測器,紀錄鋼液的傾倒狀況;另一個則用雷射掃描器,計算爐壁內的鋼渣厚度,但過去這些感測器只為了監控製程,並沒有再進一步數位化分析利用。

「我們的挑戰是,如何運用廠內僅有的感測器所蒐集到的小數據樣本,發展一套數位化系統,進而模擬全部的出鋼參數,」工研院電子與光電系統研究所組長劉建志說。工研院以中鋼提供的120爐歷史資料,作為訓練系統的依據,由於資料量有限,許多參數得由團隊自行生成設定,像是鋼液的黏著度、密度、出鋼量等,比對模擬參數與實際鋼液是否相符,若有誤差便不斷調整,最終相符程度達90%以上。

模擬鋼液掉落 打造逼真視覺效果

不只建議最佳參數,這套系統另一個創舉則是視覺化的數位雙生影像,以實際影像模擬出鋼畫面,協助出鋼手以更直觀的方式,看到整個出鋼過程。劉建志表示,由於中鋼目的就是要協助第一線的出鋼手,而非幕後的工程人員,「因此對於視覺效果的擬真性非常在意。」

劉建志形容,一開始團隊模擬液體流出的畫面有點像水,不太像是鋼液掉落時,一顆顆粒子噴濺的感覺,於是團隊藉由高達600萬顆粒子凝聚來模擬鋼液,並賦予每顆粒子對應的物理性質運動狀態,「給予鋼液模擬粒子物理模型」,再透過與中鋼團隊密切討論下,最終才調整出符合實際出鋼影像的視覺模型。

目前這套系統持續與中鋼驗證優化中,除了出鋼手原先觀看的透明小視窗外,一旁再多架設一個螢幕,呈現最佳參數建議及虛擬的出鋼影像,讓出鋼手既能看到現場實際狀況,又能輔以視覺模型,「提供一個虛實整合的操作方式。」

煉鋼廠要走向完全的智慧自動化,未來這套系統除了可以擴散至國內其他鋼鐵業中,這種細緻的多粒子模擬技術,也能應用在其他領域,比如半導體業或電子業上,協助更多產業順利邁向數位轉型。

(本文由工業技術與資訊授權轉載)