現代科技的展現少不了傳統工藝的支持,遍佈於 3C 產品內部及外殼的金屬配件正是如此。協益鋼鐵在金屬原料及金屬加工的專業,成為許多科技產品的幕後助力,而在工研院和微軟物聯網創新中心的協助之下,協益鋼鐵也將新科技融入製程,以人工智慧打造自動化檢測系統。

協益鋼鐵表示:「為了強化品質控管能力,我們持續引進先進設備如日本金相顯微鏡來分析測量材料組織, 自動化檢測系統則是在出貨前的最後一站以人工智慧把關,確保出貨品質。 我們希望透過品質的提升來拓展更高階的市場,以及提升獲利能力。」

導入 AI、自動化轉型,不在現場也能即時掌握生產現況

1999 年成立的協益鋼鐵以內銷市場為主,約佔營收的 65%。業務模式乍看之下很單純,從中鋼購入鋼捲,經過分條、延壓、退火等作業流程,輔以各種表面處理如鍍鋅、鍍鉻、酸化,再出貨給製造業客戶,包括 3C 產品、自行車及有鋼材需求的產業都名列其中。

由於原物料市場的價格波動劇烈,協益鋼鐵和中鋼是以期貨模式約定合約價格,對市場的精準眼光不可或缺;另一方面,下游客戶若發現出貨成品有瑕疵必然整批退貨,即使這種狀況發生的頻率極低,但造成的損失無法輕忽。換言之,從原料採購到成品銷售,都是對資金調度及獲利率的挑戰。

出貨成品必須符合兩大條件,包括表面不能有瑕疵、板厚必須相同。至於出貨前的檢查站位於工廠內部,配置亮度極高的燈光來輔助檢視,找出髒污或鐵屑接觸滾輪後,在鋼捲表面留下的刮痕或釘點,但現場缺乏空調及強光持續刺激,對負責檢查的操作人員而言絶非舒適的工作環境。

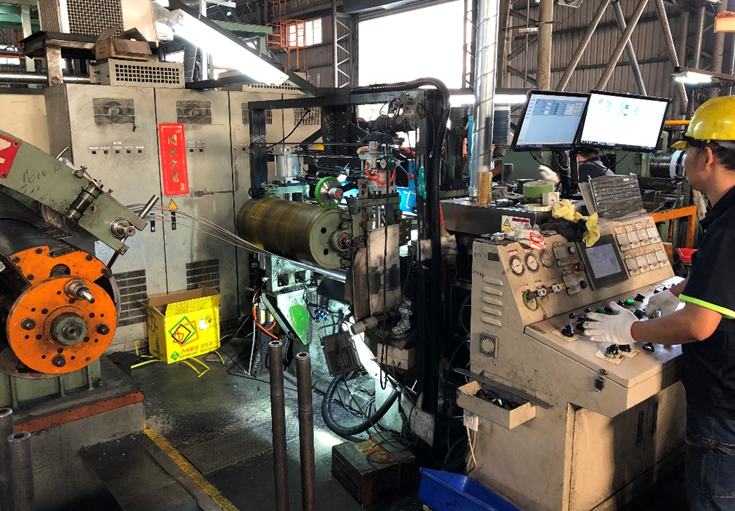

工研院在檢查站架設兩部工業用高速相機並連結至兩部電腦,分別從成品的上方和下方進行拍攝,兩部電腦找出有瑕疵的影像再傳到第三部的 AI 電腦,AI 電腦連結 Microsoft Azure 以產出報表,每隔數分鐘就會更新資料, 除了大幅減輕了現場檢查人員的負擔,遠端辦公室的主管不必親臨現場也能立即掌握生產線資料及狀況。

導入自動化系統遇三大挑戰,協益鋼鐵如何迎刃而解?

協益鋼鐵導入自動化檢測系統的過程面臨許多挑戰,首當其衝的就是現場環境,沒有空調的生產線容易導致電腦熱當機,機器設備的震動也可能影響拍攝穩定度;此外,為了捲動沈重的鋼捲,工廠的電流電壓高於一般建築物,因而對攝影機造成訊號干擾。

第二項挑戰,則是完全不能更動現場的機器設備,否則投資高昂的生產線的保固就會失效,因而只能以隔離的獨立方案來執行檢測。

瑕疵判讀則是第三項挑戰,鋼捲會塗油防鏽,必須教導電腦學會油污不是瑕疵,處理方式與刮痕、釘點不同,而且還要避免油污噴濺鏡頭。

在工研院的協助之下,這些挑戰逐一化解。

工研院量測中心經理周森益博士表示:「我們一開始採用傳統的電腦視覺演算法來判斷瑕疵,但效果不彰,因為瑕疵的形式會持續改變,既非固定模式也無法標準化,例如:鋼板的色澤和反射率會因為不同的表面處理作法而有差異, 之後採取人工智慧模式,難題才迎刃而解。」

工研院現已採用 Microsoft Azure 的 IoT Hub 及雲端報表等功能來收集及呈現檢測數據,同時也在研究及評估使用 Microsoft Azure 的人工智慧服務,希望 以更為精密的人工智慧模型,因應協益鋼鐵在改善製程的長期目標 ,從報表資訊及瑕疵出現位置來找出製程問題。

舉例來說:無法觸摸得知且相機也拍攝不出來的無感刮痕,可在特殊角度由人眼辨識出來,雖然這不會造成客戶退貨,但有可能是後續出現更大瑕疵的前兆,需要及早察覺及因應。。

出貨必經「自動化檢測系統」,最大提升產品品質

協益鋼鐵導入自動化檢測系統之後,最立竿見影的效益就是完整保留出貨檢查的影像資料, 當客戶因瑕疵要求退貨時,得以互相查驗、釐清責任 。而且在出貨前確保成品品質及穩定度,不僅避免日後因為瑕疵而遭退貨的損失,也有助於提升客戶滿意度。

值得一提的是,系統導入後,正好有日本廠商前來稽核, 自動化檢測系統成了加分條件 ,讓協益鋼鐵順利爭取到新客戶。長遠來看, 自動化檢測系統還能延伸串連上下游供應鏈 ,例如:串接製程資訊,讓客戶即時掌握處理進度。

周森益博士表示:「瑕疵檢測是近幾年異軍突起的熱門領域, 顯見台灣產業重視品質,進軍高獲利市場的決心 。以協益鋼鐵的經驗為基礎,持續和微軟物聯網創新中心合作善用雲端服務,我們希望將檢測方案推動到更多類似應用如手機表面、沖壓鋼鐵件,成為提升產品價值的利器。」

(本文由微軟授權轉載)