海洋廢棄物衝擊生態、陸上廢棄物污染環境,資源永續、減廢再生是全世界追求環保永續的宗旨之一。工研院「眺望2023產業發展趨勢研討會」中,從再生碳源、農業剩餘資材再利用、生質塑膠等技術切入,剖析綠色化學與循環商機,期能減少化石資源、降低廢棄、資材再生,與國際趨勢接軌,並創造更大價值。

全球9成的二氧化碳排放量來自化石燃料,減少化石資源,並將既有資源做最大程度的回收再利用,是透過綠色化學達成淨零排放的重點。工研院產業科技國際策略發展所產業分析師陳育誠指出,目前全球石化製品及衍生產品的最上游原料,仍以「化石碳源」如石油、天然氣、煤碳為主,占比高達85%,化石碳源經過開採、耗用,終將逐漸耗竭,「再生碳源」可代替開採,是自給自足的綠色化學方向。研究機構Nova-Institute預測,2050年再生碳源所合成的綠色化學品將成為主流。

廢棄塑橡膠透過降解 變身再生料

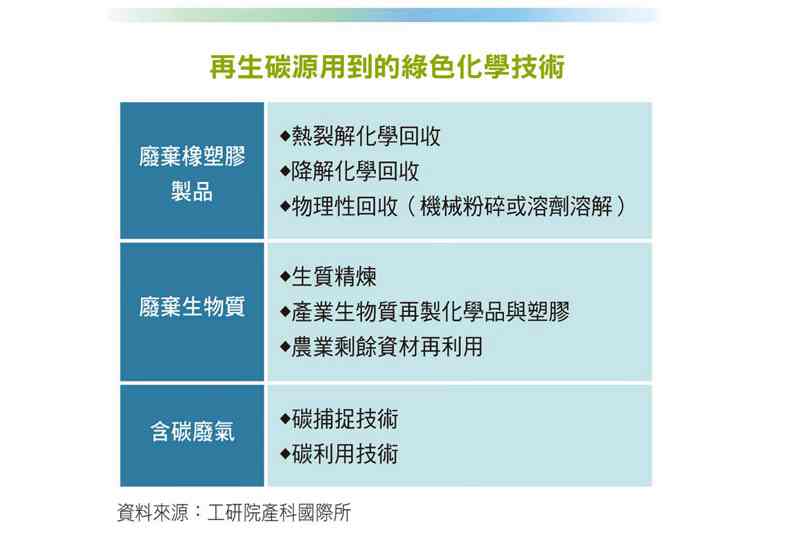

什麼是再生碳源?陳育誠解釋,「再生碳源分為三大類:廢棄塑橡膠、廢棄生物質、含碳廢氣。再生碳源之所以日益受到重視,歸功於淨零議題下,帶動限用一次性塑膠、回收料添加規範、碳稅及碳利用獎勵等政策。」

廢棄塑橡膠方面,目前產業界正在努力改變「消費後即廢棄」的模式,將以往掩埋或焚燒方式處理的塑橡膠,透過熱裂解、降解及物理性回收,如機械粉碎或溶劑溶解等方式,回收再利用。例如混合廢塑膠經過熱裂解與純化處理之後,可萃取出再生油料,做為石化大廠產製塑膠與石化品的原料;廢輪胎也可回收製成再生碳黑;許多大廠如殼牌石油、巴斯夫(BASF)、米其林輪胎均已導入相關技術或產品。

將廢棄塑橡膠變身為再生料源,須仰賴各種降解技術,除了常見的熱能或溶劑降解,業界最新技術是以微波輔助及生物降解,從PET中取得BHET等再生原料,再製為衣鞋服飾,獲得包括Adidas、ZARA、PUMA、NIKE在內的時尚及運動品牌的青睞。

廢棄生物質 化身生質材料

廢棄生物質主要來自產業或農業,例如植物油脂或動物油脂透過精煉後可製成生質輕油,國內奇美實業便與4家企業合組「生質塑膠」供應鏈,運用新創團隊Neste技術提煉的生質輕油來生產苯乙烯,再製成生質塑膠如ABS樹脂,預計於2023年上半年推出。

類似的生質材料,已導入慢跑鞋、手機、筆電;甚至衣服的染料也開發出100%植物為基底,不僅具生物可分解性,且製程是負碳排。日本紙廠運用紙業廢棄物研發出奈米纖維素CNF,與PP回收料混合,打造出輕量輸送盒,未來擬進一步應用於汽車零組件。澳洲新創3RT則研發出奈米黏結劑,可將低價值的木材砍伐剩餘物,轉化為高價值的硬木。

含碳廢氣變原料 衣鞋清潔用品都能用

含碳廢氣則透過碳捕捉與再利用(CCU)技術,結合後端研發,轉為化學原料或再製燃料。歐洲投入將工業CO2廢氣與氫氣結合,轉化為甲醇;全球化學大廠也研發以電化學及生物化學的CCU技術來產製聚丙烯(PP)、正辛醇等有機化學品。

以含碳廢氣回收再製的化學原料,受到不少鞋廠和服飾品牌的喜愛;瑞士運動鞋品牌On利用一氧化碳廢氣,多次加工後開發出EVA生質泡綿,作為運動鞋的中底材料。中國首鋼的含碳尾氣被轉化為乙醇,再進一步合成後,也成為聚酯服飾或清潔用品的原料。

值得注意的是,含碳廢氣的取得方式分為兩大類,有別於行之有年的定點式捕碳,近年備受重視的是空氣直接捕碳(Direct Air Capture;DAC),被認為具有更大的減碳潛力,不過陳育誠強調,DAC捕得的二氧化碳,其去化途徑仍以封存為主,轉化成燃料或再利用資材的市場,還有待開發,其能耗及能源成本將是一大挑戰。

農業、食品剩餘資材 循環商機可觀

全球糧食與農業生產所產生的溫室氣體,占整體碳排達26%,妥善運用農業剩餘資材,也是減碳妙方。工研院產科國際所分析師邱純慧表示,「歐盟、美國與日本都已訂定綠色農業及綠色食品戰略,其重點之一就是循環利用,」她指出,全球農業與食品加工剩餘資材的循環再利用,不僅可降低碳排,還可創造360億美元的產值,商機頗為可觀。

英國新創公司CCm Technologies與食品大廠合作,推出環保洋芋片,利用馬鈴薯廢料製成低碳肥料,再投入馬鈴薯種植,可降低70%的碳排。汽車零組件公司豐田鐵工從高粱提取纖維素奈米纖維,取代汽車零件複合材料中的玻璃纖維,可減少零件製造端的碳排放。

臺灣每年約產生492萬公噸農產廢棄物,「2050淨零排放路徑藍圖」也納入農業循環經濟,作物未食用部分如稻桿及果樹枝條、畜禽排泄物等,都可進行再利用。傳統羽毛經過研磨粉碎可製成飼料粉原料外,透過生物精煉技術加值還可以將農業、食品剩餘資材,轉化成為環境友善的高值產品。工研院便協助廠商開發出一款有機液肥,以分解菌快速分解羽毛,加工製成肥料,可促進植物根系發展。若再投入純化萃取技術加值,甚至可以生產護膚保養品添加劑。

亞洲盛行水稻種植,其剩餘資材稻殼灰含有豐富的二氧化矽,可作為工業原料,應用於鋼鐵、半導體、太陽能等產業,具有極大應用潛力。在印度及中國大陸,稻殼灰主要用於建築與陶瓷耐火材料;中國廠商益海嘉里成功以4,000萬噸稻殼取代1,800萬噸的煤來進行發電,減少碳排達5,000萬噸。邱純慧指出,透過跨域合作,建立農業與食品剩餘資材的循環商業模式,再輔以完善的農業廢棄物管理系統,將可加速綠色化學推廣循環經濟,創造高值應用。

實現無塑社會 生質塑膠大有可為

根據統計,每年約有1,270萬噸的塑膠垃圾流入海洋,海廢與塑膠微粒汙染問題備受關注。生質塑膠以生質原料取代石化原料,可減少化石資源的使用,以及環境中殘留的塑膠垃圾,更有助於碳中和。工研院材料與化工研究所研究員陳明君指出,各國均已規劃生質塑膠的目標,例如美國宣示2030年生質化學品須取代25%有機化學品及20%石化燃料;韓國逐步推動生質塑膠的獎勵和補助,將於2030年禁用一次性塑膠袋、2050年實現無塑社會。

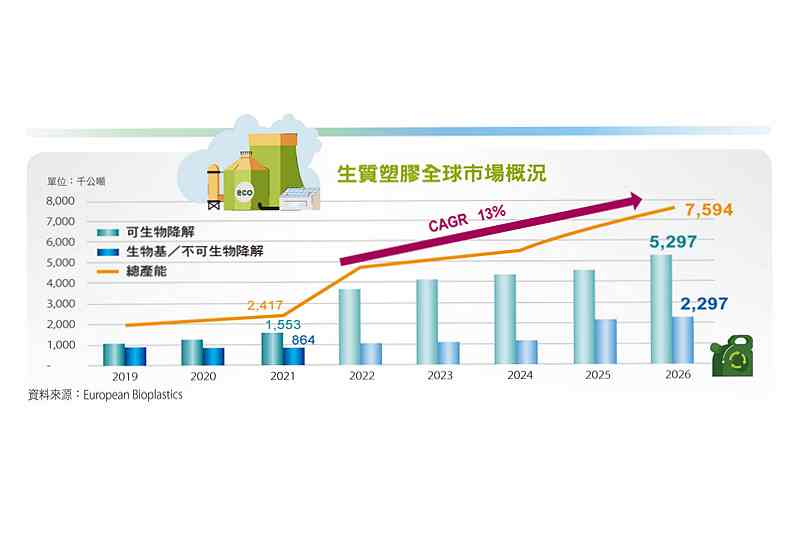

根據European Bioplastics的市場數據,全球生質塑膠產能將從2021年的242萬公噸,成長到2026年的759萬公噸,而生質塑膠在全球塑膠占比,也首度突破2%,「長期來看,生質塑膠可望逐步取代石化塑膠,」陳明君說。

相關創新技術方面,歐洲國家顯得成果豐碩。荷蘭企業Photanol BV利用光合作用,以藍藻捕獲二氧化碳,製造出生質單體乙醇,再加工製成高分子材料PLA(聚乳酸),與傳統石化PLA相較可減少土地及水的使用量,還能進行碳捕捉。

歐洲的VIVALDI專案結合10國18個企業與機構的力量,將造紙、食品加工、生質乙醇、生質化學品等四大生物基產業的CO2廢氣轉化為有機酸,精煉後重返製程,打造新型生物化學品。

在市場應用面,生質塑膠目前主要用於包裝,食品大廠即推出可工業堆肥的洋芋片包裝袋,採非糧作物的植物基材料製成;中東石化大廠SABIC研發的生質聚碳酸酯(PC)採用50%的紙漿、落葉等剩餘物,已用於手機電池蓋。汽車產業也積極導入生質塑膠,賓士新車款的座椅、中控台、方向盤採用生質皮革,車門把手也是以生質纖維製成。

不過,生質塑膠仍面臨幾項挑戰,包括成本高、能源效率較低、尚未建立回收體系等;因此歐洲正積極開發新型生質原材料的認證系統,以打造更好的商業發展環境。經濟合作暨發展組織(OECD)預測,2030年全球生質化學品占比可望達到35%。

總結來看,綠色化學技術的創新發展,讓廢棄塑橡膠、廢棄生物質、含碳廢氣這三大再生碳源,能夠獲得循環再利用,同時還可彼此互補共存,擴大終端應用面,讓全球各行各業減少石化碳源的消耗,進一步落實永續減碳,預計未來還有更大的發展潛力與市場商機。

(本文由工業技術與資訊授權轉載)