未來的智慧工廠是什麼樣子呢?8月底登場的「2023台灣機器人與智慧自動化展」(TAIROS)中,工研院展出7項智慧機器人關鍵技術,透過發展智慧軟硬體整合、智慧化人機協作技術,朝向智慧機器人系統整合服務的系統化發展,充分展現智慧工廠嶄新風貌。

科技的進步,使得製造業由過去大量生產的模式,轉向客製化智慧製造思維,也進一步推動機器人、自動化、人機協同等生產技術的發展。根據市調機構Zion Market Research報告預估,全球工業機器人市場規模2028年將增長至814億美元,較2022年翻倍成長。而臺灣機械產業產值在2022年已達到新臺幣1.45兆元,但臺灣工業機器人產值年複合成長率(CAGR)達27%,成長態勢可期。

為協助機械業者切入高階市場供應鏈,經濟部技術處近4年在機械領域投入近50億元,支持法人研發關鍵機器人技術,獲國內外專利及技術合作超過150家廠商,促成衍生產值達60億元。包括:可精準研磨硬度最高的鈦金屬人工關節,已與國內人工關節大廠合作的「ROBOTSMITH 研磨拋光機器人」,以及全臺第一套「快速組裝關節機器人」,可變化出任何構型的機械手臂,其精度是德國快速組裝關節機器人大廠的2倍,還能立即導入產線使用。

「2023台灣機器人與智慧自動化展」中,工研院展出包括「ROBOTSMITH研磨拋光機器人」、「全國首創快速組裝關節機器人」、「影像辨識加工路徑自動生成技術」、「AMR異質協作運籌系統」、「HolonOS機器人核心上位軟體」、「粉末冶金線上量測系統」、「高精度傳動軸模組」共7項技術。

工研院機械與機電系統研究所所長饒達仁進一步說明,工研院在機器人領域耕耘多年,透過融合軟體技術,加速後端應用開發,協助產業強化智慧化生產。其中,全國首創的「ROBOTSMITH研磨拋光機器人」,已在水五金、刀具、廚具、自行車、醫材等產業投入應用,驅動約3億元產業投資,創造約5億元產值。「快速組裝關節機器人」更顛覆了傳統生產線多機種、高成本的限制,協助中小企業輕鬆應對少量多樣、彈性生產需求,引領未來智能製造趨勢。

ROBOTSMITH研磨拋光機器人 超硬鈦金屬也能磨

金屬製品產業在我國製造業中扮演重要角色。然而,辛苦的工作環境使年輕一代望而卻步,加上高齡化現象,勞動力逐年減少,成為產業痛點。傳統金屬加工製程,鑄件和鍛件成形後的二次加工,特別是研磨、拋光,因為工件表面的複雜性,長期以來高度依賴人工經驗,自動化不易。

工研院開發的ROBOTSMITH研磨拋光機器人解決了上述痛點。此款設備整合機器人與研磨機,搭配雷射感測器同步量測加工過程的表面精度。此外,獨家的精度控制軟體可即時精確地調整加工參數,實現最精密的研磨品質。這項技術甚至能在比不鏽鋼硬度高3倍、高複雜曲面的鈦金屬人工關節上,將研磨精度控制在0.1mm以內,不僅大幅提升生物相容性,讓植入人體後的使用壽命延長至30年,也解決了過去在研磨和拋光製程中必須仰賴人工檢測的技術瓶頸,該技術已與國內人工關節大廠合作,輸出歐美亞洲,未來更將成立新創公司。

快拆式驅控整合關節模組 滿足彈性生產市場需求

製造業經常使用機械手臂來輔助產線組裝、焊接等工作。然而,傳統的機械手臂通常採取整機出廠且型態固定的模式,無法快速適應不同的製造需求。以3C電子產業為例,從材料搬運、取放、組裝,再到包裝、應用、堆垛,甚至是簡單的鎖緊螺栓,都需要不同類型的機器人。另外,當設備軸承故障或是需要進行維護時,也會讓營運成本增加。

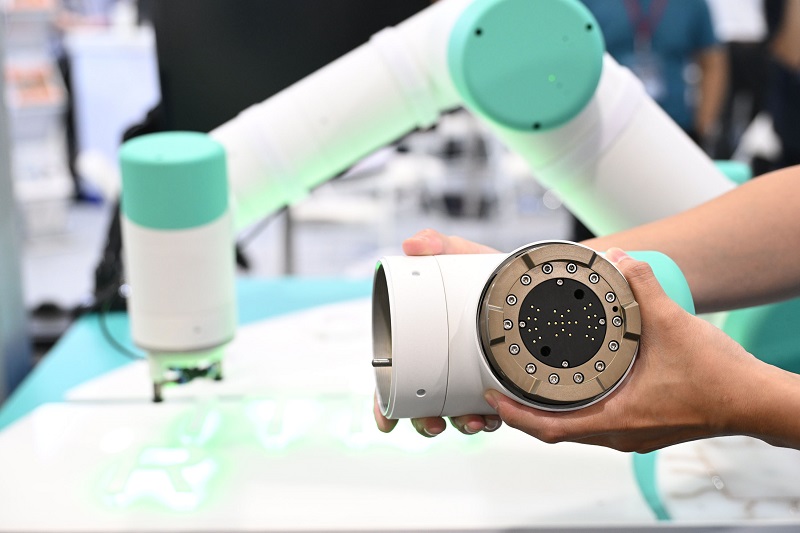

工研院推出了全臺第一套快拆式驅控整合關節模組,突破了傳統整機出廠的模式,以樂高積木為概念,設計出特殊的驅控整合關節介面,讓工程人員能夠快速、簡便地根據不同生產需求,組裝出不同軸數、高荷重且不同型態的機械手臂,並同時兼顧製造精度,滿足少量多樣、彈性生產的市場趨勢,不僅可用於輕工業加工,物料檢測、不同科別的醫療手術輔助,還能轉換為教學、DIY或是服務型機器人。該技術獲得2021年全球百大科技研發獎(R&D 100 Awards)肯定,已規劃與全球第二大協作型機器人廠商合作生產,用於3C組裝或輕加工市場。

(本文由工業技術與資訊授權轉載)